Quais os 5 principais defeitos em peças dobradas?

Data de publicação: 27/09/24

Durante o processo de dobramento, é possível que ocorram alguns defeitos nas peças produzidas, sejam estes pelo uso de chapas com baixa qualidade, pela regulagem erradas das ferramentas, pela escolha errada do canal “V” de dobra para uma determinada espessura de chapa ou por decorrência de efeitos intrínsecos ao processo de dobramento. Todos esses defeitos são possíveis de serem resolvidos, sendo estes melhor explicados a seguir.

Conteúdos do Artigo

Variação na medida da aba

Quando a punção e a matriz são montadas na máquina da forma errada, isso pode acarretar possíveis variações na medida da aba ao longo do comprimento da peça. Esse defeito é causado pelo desalinhamento entre o centro das ferramentas, Figura 1, causando esmagamento de uma das faces da aba dobrada, devido ao esmagamento da chapa entre a punção e a matriz.

É importante garantir que o centro da punção e a matriz estejam alinhados durante todo o processo de dobramento, pois esse desalinhamento pode ocasionar danos permanentes, tanto nas ferramentas quanto no Avental Superior da máquina.

Fissuras no raio externo

As fissuras no raio externo, Figura 2, são causadas pelo rompimento do material devido a solicitações de tração superiores ao limite de resistência do material. As causas dessas fissuras podem ser devido à escolha errada da medida do canal “V’ da matriz ou devido a dobra no sentido paralelo dos grãos alongados do material.

O raio interno, que está diretamente interligado com o raio externo, deve ser sempre igual ou maior que a espessura do material, assim evitando solicitações de tração e compressão superior aos limites de resistência do material na região da dobra (Miranda, et al., 2014). Para evitar fissuras é importante seguir a relação abaixo de abertura do canal V.

e < 3 mm → Abertura V = 5 a 9 X e

e ≥ 3 mm → Abertura V = 7 a 13 X e

e = Espessura da chapa

V = Abertura da matriz

Para maior informações, leia o artigo sobre dobramento ao ar:

Sentido de Dobramento

O sentido de dobramento paralelo dos grãos alongados do material está relacionado com a formação de grãos alongados durante o processo de laminação, para a produção do material, e a posição da chapa no momento da dobra. As chapas metálicas, utilizadas no processo de conformação, normalmente, têm a sua espessura comercial obtida através do processo de laminação a quente ou a frio.

Durante a laminação os grãos são alongados no mesmo sentido dos rolos de laminação, Figura 3, e após finalizado esse processo, no caso das chapas laminadas a quente, podem passar pelo processo de recristalização dos grãos por meio do recozimento, fazendo com que os grãos mais alongados voltem ao formato próximo ao anterior a laminação. Porém nas chapas laminadas a frio esse processo não é realizado, fazendo com que se mantenham os grãos alongados.

Devido a esta formação dos grãos alongados a microestrutura do aço torna-se anisotrópica, ou seja, possui resistências diferentes a depender da orientação dos grãos. Por causa desta situação a orientação da chapa durante a dobra pode ser paralela ou perpendicular ao sentido de alongamento dos grãos Figura 4.

Quando a dobra é feita de maneira paralela aos grãos, a força necessária para realizar a dobra é menor, porém a chance de surgimento de fissuras na região externa da dobra é maior. Já quando a dobra é feita no sentido perpendicular aos grãos, a força necessária para realizar a dobra é maior, pois a chapa oferece mais resistência a dobra devido a mudança de direção dos grãos, acarretando em uma chance menor de ocorrer fissuras na dobra (Schuler, 1998).

Retorno elástico

O retorno elástico, também conhecido como springback, é um fenômeno natural que ocorre no processo de conformação a frio, sendo mais perceptível em materiais mais rígidos. Durante a conformação do material, as forças aplicadas criam regiões de conformação plástica e elástica ao longo da peça. Após a remoção da força, todas as regiões com deformação plástica permanecem conformadas, porém as regiões com deformação elástica tendem a se recuperar parcialmente, tentando retornar a sua forma original anterior a conformação (Streppel, et al., 1993).

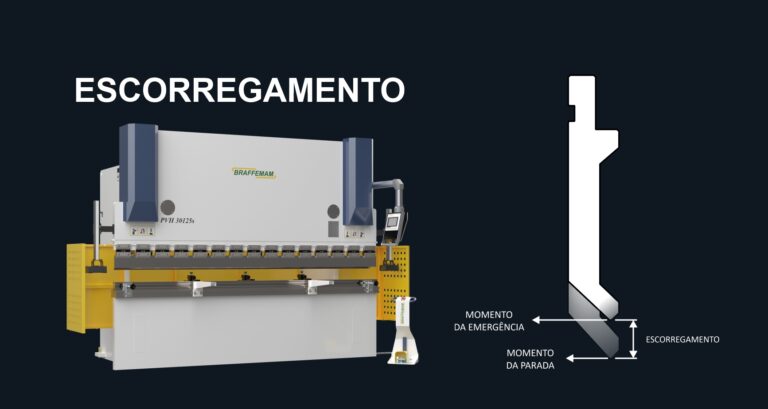

Esse efeito ocorre devido a energia elástica armazenada na região da dobra, sendo mais visíveis em peças que utilizam o processo de dobra ao ar. Durante o processo de dobramento, ao cessar a força a responsável por realizar a dobra, retornando o Avental Superior, a chapa tende a abrir e aumentar a medida do ângulo da dobra desejada, Figura 5. Para resolver essa situação é necessário realizar a dobra com um ângulo levemente menor que ao desejado, para que ao remover a força de dobra, a chapa alivie as deformações elásticas fazendo com que o ângulo aumente até o valor desejado.

Deformações ao longo da dobra

Em peças com comprimentos elevados podem ocorrer deformações não desejadas ao longo de seu comprimento. Essas deformações podem acontecer tanto no meio da peça quando nas pontas. Esse defeito ocorre devido à punção estar conformando menos a chapa na região que apresenta esta deformação, causando ondulações, no formato côncavo ou convexo, nas abas das peças dobradas, Figura 6.

Essas deformações podem ser causadas devido a regulagem inadequada das cunhas de ajuste instaladas na máquina ou devido ao desgaste natural das ferramentas com o passar do tempo. Para corrigir esse tipo de situação é necessário ajustar e regular as cunhas instaladas na Mesa Compensadora e nos Intermediários, Figura 7.

A Braffemam possui um corpo técnico capaz de interpretar os possíveis defeitos durante a dobramento, e auxiliar em suas resoluções. Entre em contato para mais informações.

Escritor: Pedro Kucarz

Mestre em Engenharia Mecânica e de Materiais

Departamento de Engenharia Aplicada

Referencial Teórico

Lange Kurt Handbook of Metal Forming [Livro]. – Dearborn : SME, 1985.