Como a conformação de metais contribui para a fabricação de veículos elétricos?

Os veículos elétricos não são apenas uma tendência passageira no mercado automotivo, mas um passo definitivo rumo a um futuro mais sustentável.

À medida que a busca por alternativas ecológicas cresce, eles ganham destaque por suas características inovadoras, como emissão zero de poluentes e maior eficiência energética.

Entretanto, para sustentar essa evolução, a indústria precisa de processos e materiais avançados que garantam o desempenho, a durabilidade e a leveza de tais automóveis.

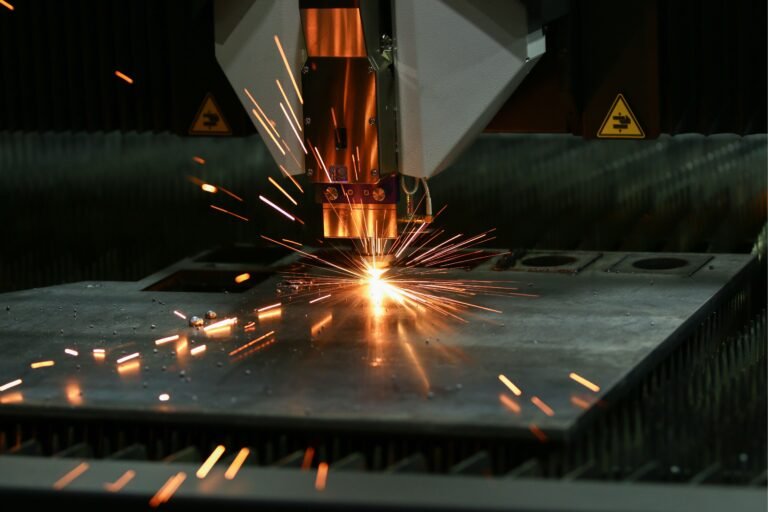

Nesse cenário, a conformação de metais tem um papel importante, transformando matérias-primas em componentes essenciais para a construção de veículos mais leves, eficientes e duráveis.

Neste artigo veremos como a conformação de metais viabiliza a produção de componentes que atendem às necessidades únicas dos veículos elétricos, destacando a importância dessa tecnologia no avanço da mobilidade elétrica.

Índice

Crescente relevância dos veículos elétricos e a necessidade de inovação

A transição dos motores de combustão interna para os elétricos está moldando uma nova era no mercado automotivo.

A sustentabilidade deixou de ser uma simples tendência para se tornar um imperativo global, especialmente com legislações rigorosas que incentivam a eletrificação, como a proibição de veículos movidos a combustíveis fósseis em várias regiões do mundo até 2035.

Esse movimento exige inovação em todas as etapas de fabricação, desde o design do veículo até a escolha dos materiais.

Componentes metálicos, especialmente aqueles fabricados por processos avançados de conformação, são fundamentais para atender a demandas específicas, como redução de peso, aumento da eficiência energética e resistência ao desgaste. A necessidade de inovação vai além de atender às exigências ambientais.

A produção de veículos elétricos em larga escala desafia o setor a garantir a disponibilidade de materiais e a eficiência nos processos produtivos, preservando a competitividade e a viabilidade econômica do mercado.

Componentes metálicos e suas funções

Os metais têm uma presença marcante na construção de veículos elétricos, desempenhando funções vitais que vão desde a estruturação da carroceria até a proteção das baterias.

A conformação dos metais possibilita o aproveitamento ideal de suas propriedades, bem como a criação de peças que contribuem diretamente para a eficiência e segurança do veículo.

Estruturas leves e resistentes para baterias e motor

No coração dos veículos elétricos estão as baterias, que representam grande parte do peso total do automóvel.

Por isso, estruturas leves e resistentes, feitas de metais como alumínio e aço de alta resistência, são indispensáveis.

O alumínio, por exemplo, é bastante utilizado em carcaças de baterias devido à sua leveza e capacidade de dissipar calor com eficiência.

Chapas conformadas de alumínio contribuem para reduzir significativamente o peso total do veículo, o que resulta em menor consumo de energia elétrica e maior autonomia da bateria.

Motores elétricos também dependem de estruturas metálicas robustas para garantir o funcionamento em condições extremas de calor e vibração.

Materiais conformados, como ligas metálicas específicas, são projetados para atender a essas demandas, proporcionando durabilidade e confiabilidade.

Materiais usados e suas vantagens

Os metais mais comuns na fabricação de veículos elétricos incluem alumínio, cobre e lítio, cada um com funções específicas:

- Alumínio: utilizado em estruturas e carrocerias, reduz o peso do veículo e melhora a eficiência energética. Ele também é reciclável, contribuindo para a sustentabilidade do processo produtivo.

- Cobre: fundamental em cabos, motores e estações de recarga, devido à sua alta condutividade elétrica, o cobre é usado em quantidades até quatro vezes maiores nos veículos elétricos em comparação aos modelos tradicionais.

- Lítio: essencial para a fabricação de baterias leves e de longa duração, substitui materiais mais caros e menos sustentáveis, como o cobalto.

Cada um desses materiais é selecionado com base em suas propriedades específicas, garantindo que o veículo elétrico seja eficiente, seguro e durável.

Técnicas e processos mais comuns na produção de peças para veículos elétricos

A fabricação de componentes metálicos para veículos elétricos é um processo sofisticado que combina precisão, inovação e eficiência. A conformação de metais está no centro disso, permitindo que peças complexas sejam produzidas com alta qualidade e em grande escala.

Necessidade de materiais de alta durabilidade e baixo peso

Os processos de conformação de metais, como estampagem, extrusão e fundição sob pressão, são muito usados na produção de componentes estruturais e funcionais para veículos elétricos.

A estampagem permite criar peças finas e leves, sem comprometer a resistência mecânica. Essa técnica é essencial na fabricação de chapas para carrocerias e suportes de bateria.

A extrusão, por sua vez, é usada para produzir perfis complexos de alumínio, que compõem partes estruturais do veículo.

Essa técnica possibilita a criação de componentes com formas precisas e uniformes, otimizando o uso do material e reduzindo desperdícios.

Já a fundição sob pressão, popularizada por empresas como Tesla, é empregada na fabricação de peças inteiriças de alumínio, como carcaças de motores e estruturas de chassis.

Essa abordagem elimina a necessidade de montar várias partes, simplificando o processo produtivo e reduzindo custos.

O foco na leveza e durabilidade também impulsiona o desenvolvimento de ligas metálicas avançadas. Essas ligas são projetadas para combinar alta resistência com baixo peso, características indispensáveis para veículos elétricos.

Outro fator crítico é a reciclagem. Materiais como o alumínio podem ser reutilizados sem perda de qualidade, o que além de reduzir custos também apoia a sustentabilidade da indústria.

Conclusão

A conformação de metais é um pilar essencial na fabricação de veículos elétricos, possibilitando a criação de componentes que atendem às necessidades de leveza, durabilidade e eficiência energética.

Técnicas modernas, como estampagem e fundição sob pressão, otimizam o uso dos materiais e garantem a produção de peças de alta qualidade.

Com a crescente adoção dos veículos elétricos, o papel da conformação de metais se torna ainda mais relevante, permitindo inovações que tornam os automóveis mais acessíveis, sustentáveis e preparados para o futuro.

O caminho da mobilidade elétrica está diretamente ligado ao avanço tecnológico na produção de metais.

Assim, a conformação de metais vai além de uma etapa do processo, mas uma força motriz que impulsiona toda a indústria rumo a um mundo mais verde e conectado.

O que achou sobre o papel da conformação de metais na produção de carros elétricos? Aproveite para acompanhar nosso blog e nossas redes sociais para outras novidades!