Como a Indústria 4.0 está revolucionando o monitoramento remoto de máquinas de conformação?

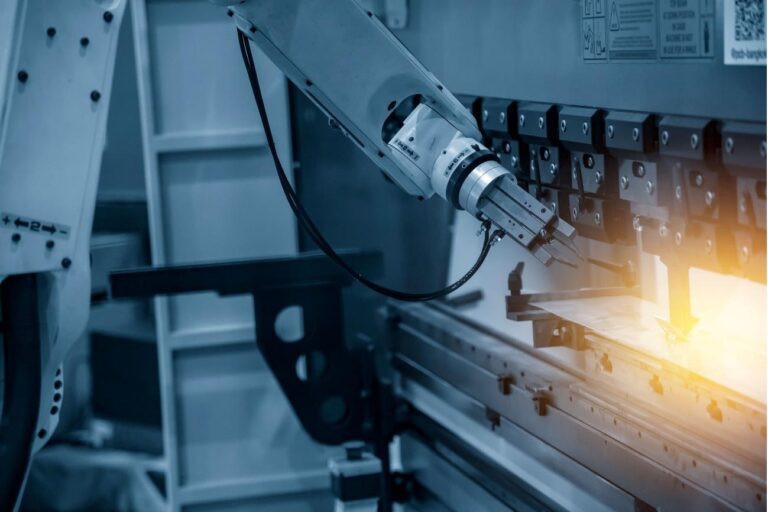

A indústria de conformação de metais é essencial para diversos setores, desde a fabricação de peças automotivas até a construção civil.

Neste cenário, o desempenho eficiente das máquinas é fundamental para manter a qualidade, a segurança e a produtividade.

Com a chegada da Indústria 4.0, um novo horizonte se abriu para as operações industriais, transformando o monitoramento remoto em uma ferramenta indispensável.

Sensores inteligentes, Internet das Coisas (IoT) e análise de dados em tempo real são apenas algumas das tecnologias que permitem acompanhar o funcionamento de equipamentos de forma mais eficaz, prever falhas e reduzir custos.

Vamos entender como essas inovações estão impactando a conformação de metais e porque elas representam um salto significativo em eficiência e confiabilidade.

Índice

A relevância da Indústria 4.0 para a conformação de metais

A Indústria 4.0 tem revolucionado a manufatura ao integrar automação avançada, inteligência artificial e conectividade em tempo real.

Para a conformação de metais, esses avanços trouxeram mudanças substanciais, eliminando a necessidade de inspeções manuais demoradas e propensas a erros.

Imagine um sistema onde as máquinas podem “falar” entre si, reportando seu status de funcionamento e indicando possíveis falhas antes mesmo de ocorrerem. Isso é possível graças à Indústria 4.0.

A capacidade de ajustar processos em tempo real, com base em dados precisos coletados diretamente das máquinas, permite que fabricantes atinjam níveis inéditos de eficiência.

As fábricas inteligentes, habilitadas pela Indústria 4.0, estão otimizando a produção, reduzindo o desperdício e garantindo que as máquinas de conformação operem no máximo desempenho. Mas como exatamente funciona esse monitoramento remoto?

Monitoramento remoto: como funciona?

O monitoramento remoto combina tecnologias digitais e conectividade para acompanhar as máquinas de forma contínua, onde quer que elas estejam.

Equipamentos de conformação de metais, por exemplo, podem ser equipados com sensores que coletam informações sobre vibração, temperatura, pressão e muito mais.

Esses dados são enviados em tempo real para sistemas centralizados ou até mesmo para dispositivos móveis, permitindo uma supervisão constante.

Uso de sensores e sistemas IoT para acompanhar a produção em tempo real

Os sensores IoT têm um papel central no monitoramento remoto. Eles capturam dados detalhados sobre o desempenho das máquinas e enviam essas informações por meio de redes conectadas.

Imagine que uma prensa mecânica começa a apresentar vibrações fora do padrão. Os sensores detectam a anomalia imediatamente e enviam um alerta ao operador.

Assim, é possível corrigir o problema antes que ele evolua para uma falha maior, economizando tempo e recursos.

Esses sistemas também ajudam a monitorar o progresso da produção em tempo real, garantindo que cada peça conformada esteja dentro das especificações desejadas.

Como a análise de dados auxilia na detecção precoce de falhas?

Os dados capturados pelos sensores são processados por sistemas de análise avançada que utilizam inteligência artificial para identificar padrões e anomalias.

Por exemplo, se uma máquina começa a operar com uma pressão ligeiramente maior do que o normal, a análise de dados pode indicar um desgaste na matriz de conformação.

Essa informação permite planejar a manutenção antes que a máquina precise ser parada inesperadamente, evitando prejuízo e otimizando o tempo de produção.

Vantagens do monitoramento inteligente

O monitoramento remoto vai além da simples coleta de dados: ele oferece insights valiosos que ajudam a melhorar a eficiência e prolongar a vida útil dos equipamentos.

Ele também permite uma tomada de decisão mais rápida e precisa, essencial em um mercado competitivo como o da conformação de metais.

Melhoria no desempenho das máquinas e aumento da vida útil dos equipamentos

Com o monitoramento constante, é possível identificar pequenos problemas antes que eles se tornem falhas graves.

Por exemplo, desgastes em componentes, como cilindros hidráulicos, podem ser detectados precocemente, permitindo reparos planejados e evitando a substituição completa de peças.

Isso resulta em máquinas que operam com maior eficiência por mais tempo, reduzindo os custos com manutenção corretiva e melhorando o retorno sobre o investimento (ROI) em equipamentos industriais.

Agilidade e segurança no processo de tomada de decisões

Outra vantagem significativa é a capacidade de tomar decisões rapidamente, com base em informações confiáveis.

Operadores podem acessar dados detalhados sobre o status das máquinas de qualquer lugar, seja em um escritório ou no chão de fábrica.

Essa conectividade também aumenta a segurança, pois permite desligar remotamente uma máquina que apresente um risco iminente.

A análise de dados históricos também auxilia na previsão de problemas futuros, otimizando os recursos disponíveis.

Considerações sobre a adoção da Indústria 4.0

Apesar das vantagens, a transição para um modelo habilitado pela Indústria 4.0 pode representar desafios, especialmente para empresas que utilizam máquinas mais antigas ou que têm pouca experiência com tecnologias digitais.

Infraestrutura e adaptação de pessoal

A implementação de tecnologias de monitoramento remoto exige uma infraestrutura robusta, incluindo sensores, redes de comunicação e sistemas de análise.

Além disso, o treinamento da equipe é essencial para garantir que os operadores saibam interpretar os dados e agir de forma eficaz.

Máquinas de conformação mais antigas podem ser adaptadas com sensores IoT, mas isso requer um planejamento cuidadoso e investimento inicial. No entanto, os benefícios a longo prazo compensam geralmente os custos.

Benefícios de longo prazo para a produção

Adotar a Indústria 4.0 não é apenas uma questão de modernização, mas uma estratégia para alcançar maior eficiência e competitividade.

Empresas que investem em tecnologias de monitoramento remoto têm acesso a dados valiosos, permitindo otimizar seus processos e reduzir desperdícios.

A capacidade de prever falhas e realizar manutenções planejadas também contribui para uma operação mais sustentável e lucrativa.

Conclusão

A Indústria 4.0 está redefinindo o monitoramento remoto de máquinas de conformação de metais, trazendo um nível sem precedentes de conectividade, eficiência e precisão.

Ao integrar sensores IoT, análise de dados e automação avançada, as empresas podem identificar problemas antes que eles ocorram, tomar decisões com mais agilidade e garantir uma produção de alta qualidade.

Embora a adoção dessas tecnologias exija investimento e adaptação, os benefícios são claros: maior produtividade, custos reduzidos e uma operação mais confiável.

Para empresas que desejam se manter competitivas no mercado atual, abraçar a Indústria 4.0 não é apenas uma opção, mas uma necessidade estratégica.

Com o monitoramento inteligente, o futuro da conformação de metais é promissor, marcado por inovação e eficiência.

Se sua empresa ainda não começou essa jornada, agora é o momento ideal para explorar as possibilidades e colher os frutos dessa revolução industrial.

Conte para a gente o que achou da relação entre a Indústria 4.0 e a conformação de metais!

Para acessar outros conteúdos como este, siga nosso blog e nossas redes sociais!